Zhejiang Coloray Technology Development Co., Ltd. is een betrouwbaar leverancier en fabrieksbedrijf, het is opgericht in 2008, gericht op het onderzoek en de ontwikkeling van cosmetische kwaliteitseffectpigment voor meer dan 10 jaar, het bedrijf heeft veel prijzen gewonnen, waaronder hightech onderneming, provinciale wetenschap en technologie-ondernemingen: Provincial Intelligent Factory, enz. In 2017, het bedrijf was in KOSDAQ (stockcode: de stockcode: het bedrijfsonderstel was in KOSDA, het bedrijf in KOSDA, het bedrijf in KOSDA. 900310).

Het bedrijf bevindt zich in het National Hightech Industrial Park-Deqing Moganshan Hightech Zone. In de kerncirkel van de Yangtze River Delta Economic Zone, een aangename stad met een geografische locatie en een prachtige natuurlijke omgeving, eenmaal geselecteerd door de New York Times als de achttiende plaats ter wereld die het waard is om te bezoeken. De fabriek van Coloray bevindt zich in de pittoreske Moganshan hightech zone in deqing, waar we prachtige kleuren maken.

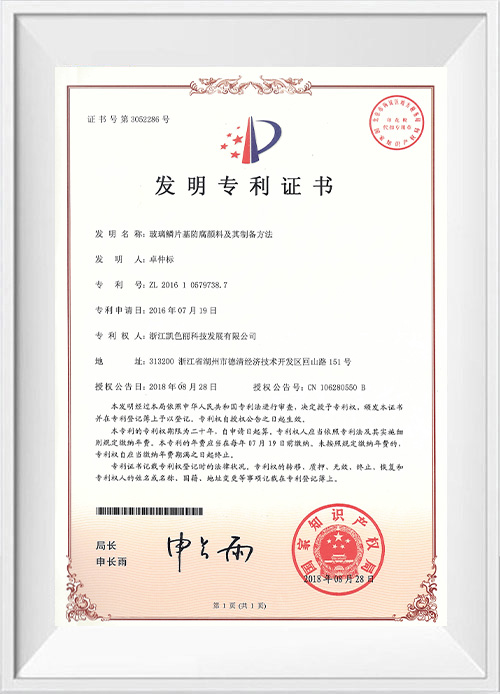

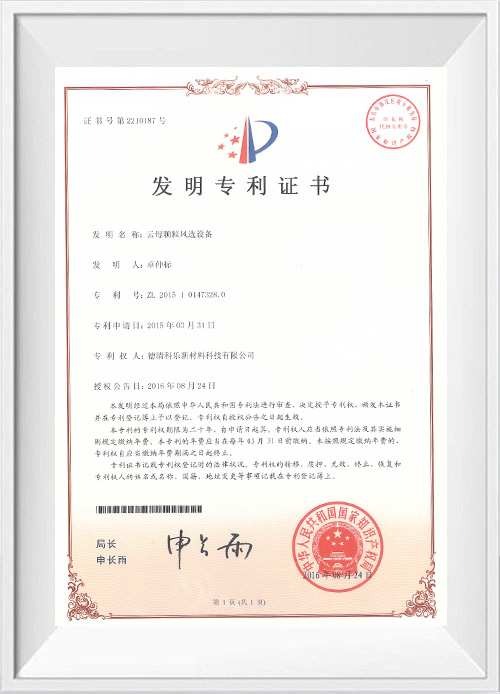

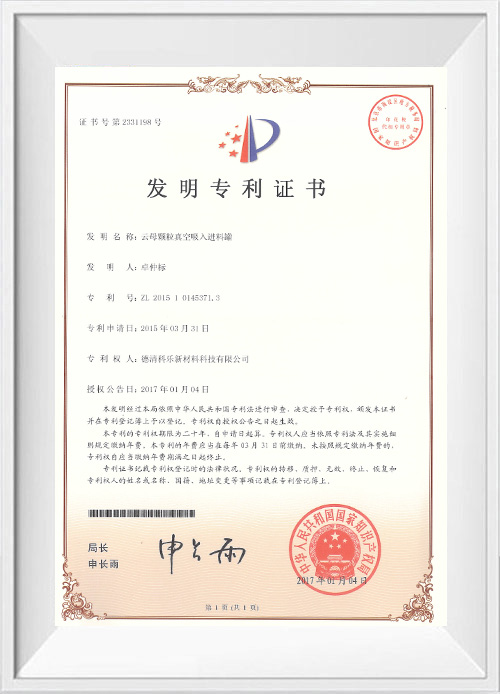

Tegelijkertijd houdt het bedrijf zich aan het concept van innovatie en technologische innovatie is een onuitputtelijke drijvende kracht voor ondernemingen. Het bedrijf heeft cumulatief meer dan duizend soorten cosmetische producten ontwikkeld. Om zijn R & D-capaciteit en innovatievermogen continu te verbeteren, heeft het bedrijf de industrie-academie-onderzoek samen met grote universiteiten opgezet en een groot aantal binnenlandse en buitenlandse hoogwaardige talenten geïntroduceerd.

Coloray streeft ernaar kleurgebruikers een reeks effectenpigmenten te bieden met uitstekende prestaties, stabiliteit en batchconsistentie; Hebben professionele technische ondersteuning en prijsconcurrentievermogen. Of het nu gaat om cosmetica, coatings, kunststoffen, drukinkten, leer of de bouwsector, Coloray is een leverancier en langdurige partner van veel internationale merken, wat zorgt voor consistente kwaliteit en unieke resultaten. Als u een huidig product selecteert uit onze producthandleiding of een aangepaste service zoeken, neem dan contact met ons op. Ons ervaren team zal ons best doen om aan uw vereisten te voldoen en u tevreden te stellen. Met kwaliteit, sterke technische ondersteuning en uitgebreide diensten is Coloray uw partner.

- Thuis

- Over

- Producten

- Voorwaardelijke zoekopdracht

- Cosmetische graad parelmoer pigment

- Kleur veranderende pigmenten

- Nieuwe kleur Parellescent Pigment

- Magenta Pearlescent Pigment

- Saffron Pearlescent Pigment

- Summit Gold Parellescent Pigment

- Platinum Parellescent Pigment

- Naakt huidtint parelmoer pigment

- Hoog Chroma Pearlescent Pigment

- Star Diamond Pearlescent Pigment

- Scintillance parelmoer pigment

- Antiek parelzuinig pigment

- Rayshine Silver Coated Pearls Pigment

- Lava Pearlescent Pigment

- Natuurlijk parelpigmen

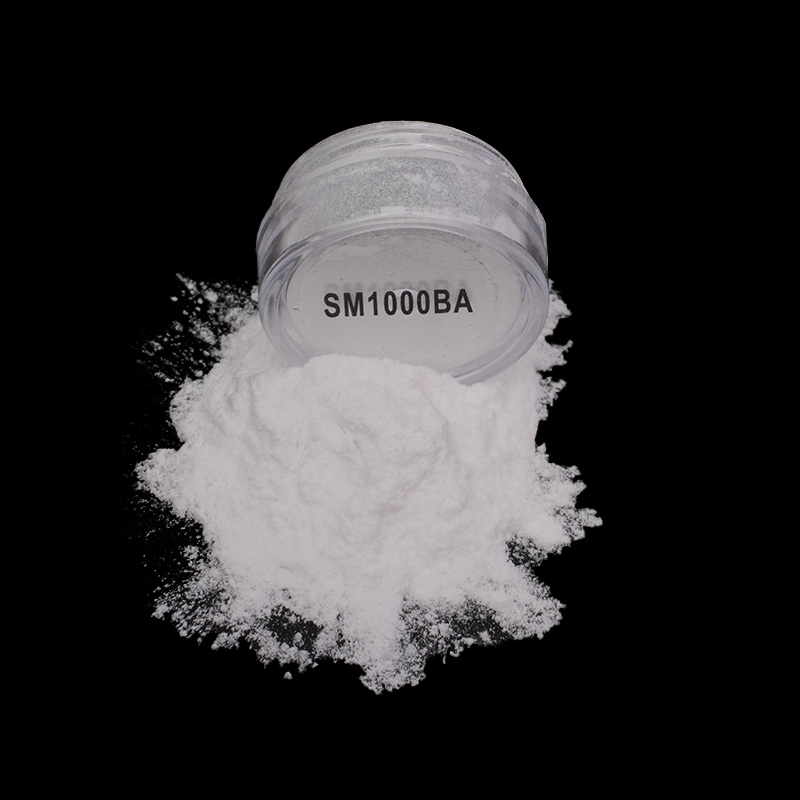

- Crystal Pearlescent Pigment

- Diamond parelmoer pigment

- Kleur gecoat parelmoerde pigment

- TiO2 gratis parelmoer pigment

- Raysoft Silicone Coated Parellescent Pigment

- Oppervlaktebehandeling parelmoer pigment

- Ray-3d magnetisch parelmoer

- Industriële parelzuinig pigment

- Auto -coatings

- Gloednieuw product

- Sollicitatie

- Steun

- Nieuws

- Contact